Bobina di acciaio al carbonio ST37

Descrizione del prodotto

L'acciaio ST37 (materiale 1.0330) è una lamiera di acciaio a basso tenore di carbonio laminata a freddo di alta qualità, conforme allo standard europeo. Nelle norme BS e DIN EN 10130, include altri cinque tipi di acciaio: DC03 (1.0347), DC04 (1.0338), DC05 (1.0312), DC06 (1.0873) e DC07 (1.0898). La qualità superficiale è suddivisa in due tipi: DC01-A e DC01-B.

DC01-A: Sono ammessi difetti che non compromettono la formabilità o il rivestimento superficiale, come fori d'aria, lievi ammaccature, piccoli segni, lievi graffi e lievi colorazioni.

DC01-B: La superficie migliore deve essere priva di difetti che possano compromettere l'aspetto uniforme di una vernice di alta qualità o di un rivestimento elettrolitico. L'altra superficie deve soddisfare almeno la qualità superficiale A.

I principali campi di applicazione dei materiali DC01 includono: industria automobilistica, industria edile, industria delle apparecchiature elettroniche e degli elettrodomestici, scopi decorativi, alimenti in scatola, ecc.

Dettagli del prodotto

| Nome del prodotto | Bobina di acciaio al carbonio |

| Spessore | 0,1 mm - 16 mm |

| Larghezza | 12,7 mm - 1500 mm |

| Bobina interna | 508 mm / 610 mm |

| Superficie | Pelle nera, decapaggio, oliatura, ecc. |

| Materiale | S235JR, S275JR, S355JR, A36, SS400, Q235, Q355, ST37, ST52, SPCC, SPHC, SPHT, DC01, DC03, ecc. |

| Standard | GB, GOST, ASTM, AISI, JIS, BS, DIN, EN |

| Tecnologia | Laminazione a caldo, Laminazione a freddo, Decapaggio |

| Applicazione | Ampiamente utilizzato nella produzione di macchinari, nell'edilizia, nella produzione di automobili e in altri settori |

| Tempo di spedizione | Entro 15 - 20 giorni lavorativi dal ricevimento del deposito |

| Imballaggio per l'esportazione | Imballaggio in carta impermeabile e striscia di acciaio. Imballaggio standard idoneo all'esportazione via mare. Adatto a tutti i tipi di trasporto, o secondo necessità |

| Quantità minima d'ordine | 25 tonnellate |

Vantaggio principale

Le lamiere decapate sono realizzate con lamiera laminata a caldo di alta qualità come materia prima. Dopo che l'unità di decapaggio rimuove lo strato di ossido, le rifiniture e le finiture, la qualità superficiale e i requisiti di utilizzo (principalmente prestazioni di formatura a freddo o stampaggio) sono intermedi tra lamiere laminate a caldo e lamiere laminate a freddo. Il prodotto intermedio tra le lamiere è un sostituto ideale per alcune lamiere laminate a caldo e lamiere laminate a freddo. Rispetto alle lamiere laminate a caldo, i principali vantaggi delle lamiere decapate sono: 1. Buona qualità superficiale. Poiché le lamiere decapate laminate a caldo rimuovono le scaglie di ossido superficiali, la qualità superficiale dell'acciaio è migliorata ed è adatta per saldatura, oliatura e verniciatura. 2. L'accuratezza dimensionale è elevata. Dopo la livellatura, la forma della lamiera può essere modificata in una certa misura, riducendo così la deviazione delle irregolarità. 3. Migliora la finitura superficiale e l'effetto estetico. 4. Può ridurre l'inquinamento ambientale causato dal decapaggio sparso degli utenti. Rispetto alle lamiere laminate a freddo, il vantaggio delle lamiere decapate è che possono ridurre efficacemente i costi di acquisto garantendo al contempo i requisiti di qualità superficiale. Molte aziende hanno imposto requisiti sempre più elevati per le elevate prestazioni e il basso costo dell'acciaio. Con il continuo progresso della tecnologia di laminazione dell'acciaio, le prestazioni delle lamiere laminate a caldo si stanno avvicinando a quelle delle lamiere laminate a freddo, tanto che la "sostituzione del freddo con il calore" è tecnicamente realizzabile. Si può affermare che la lamiera decapata sia un prodotto con un rapporto prestazioni/prezzo relativamente elevato tra la lamiera laminata a freddo e quella laminata a caldo, e ha buone prospettive di sviluppo sul mercato. Tuttavia, l'utilizzo delle lamiere decapate in vari settori industriali nel mio Paese è appena iniziato. La produzione di lamiere decapate professionali è iniziata nel settembre 2001, con l'entrata in funzione della linea di produzione di decapaggio di Baosteel.

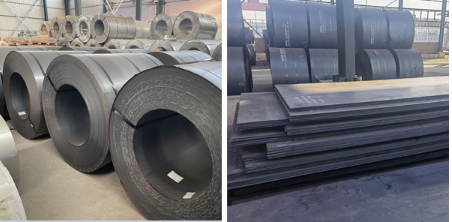

Esposizione del prodotto

Imballaggio e spedizione

Siamo incentrati sul cliente e ci impegniamo a fornire prodotti della migliore qualità al miglior prezzo in base alle loro esigenze di taglio e laminazione. Offriamo ai clienti i migliori servizi in termini di produzione, imballaggio, consegna e garanzia della qualità, offrendo loro un unico punto di acquisto. Pertanto, potete contare sulla nostra qualità e sul nostro servizio.